TANGHAN WEILANG

LA CONFIANZA VIENE DE LA CALIDAD

MÓVIL

+ 86-15232746366

- Todo

- Nombre del producto

- Palabras clave

- Modelo de producto

- Resumen del producto

- Descripción del producto

- Búsqueda de texto completo

TANGHAN WEILANG

LA CONFIANZA VIENE DE LA CALIDAD

TANGHAN WEILANG

LA CONFIANZA VIENE DE LA CALIDAD

Vistas:2 Autor:Editor del sitio Hora de publicación: 2024-09-04 Origen:Sitio

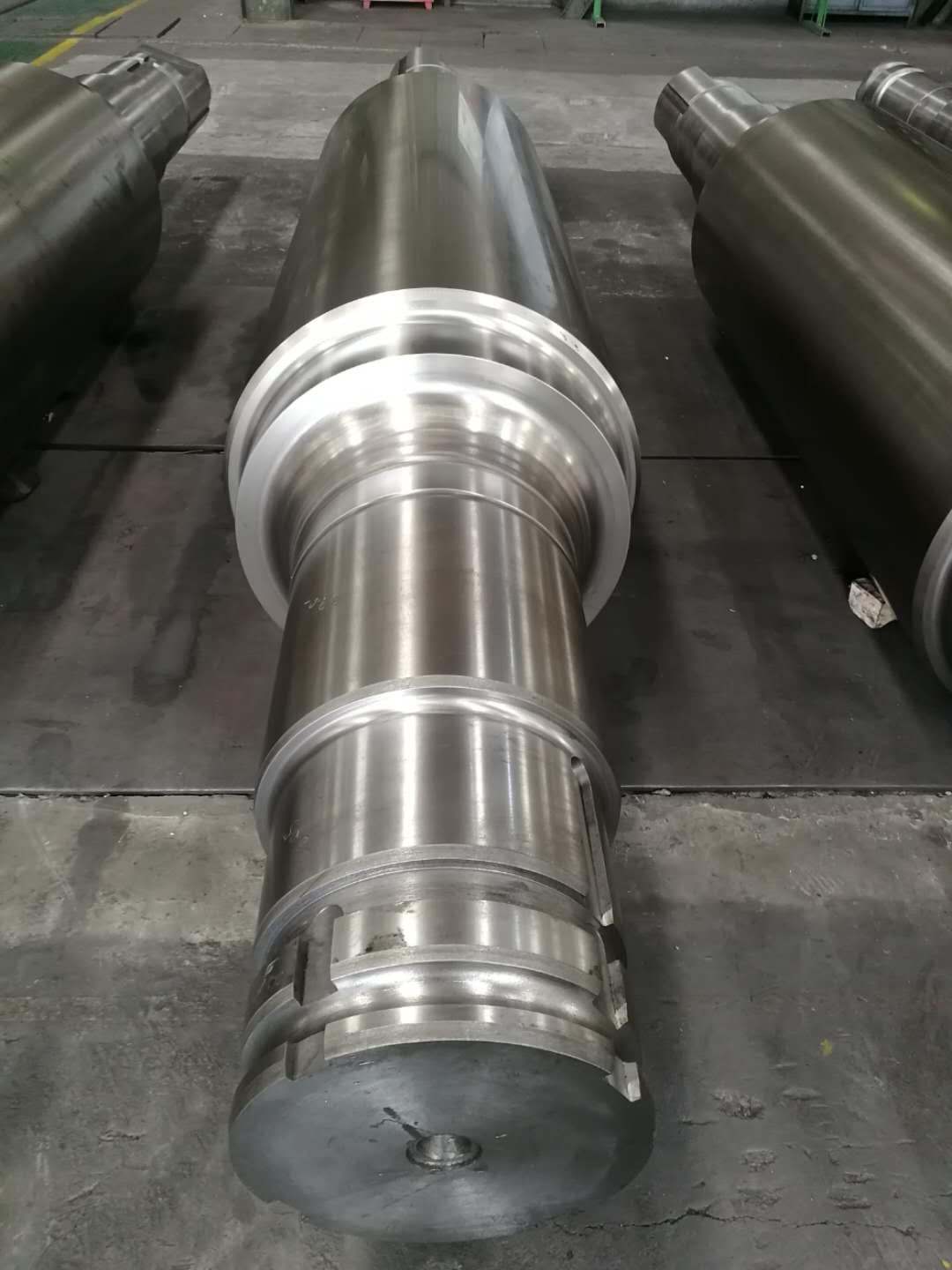

Un mantenimiento razonable de los rollos no solo garantiza que los rollos se recuperen de la fatiga causada por un servicio prolongado, sino que también puede reducir significativamente el consumo de rollos.

1.Haga un registro del historial de tiradas.

Haga un registro del historial de tiradas. El contenido incluye: diámetro del rodillo antes y después del servicio del laminador; tiempo de entrada y salida del molino; cantidad de producto para cada campaña (tonelaje o kilómetros); eliminación de existencias para cada molienda; los resultados de la inspección después de la molienda; motivo del cambio de rol; medidas y resultados de eliminación en caso de accidentes de volcadura; etc.

2. Especificaciones de molienda razonables

El rectificado de rodillos debe realizarse después de que la temperatura de la superficie del rodillo se haya enfriado a temperatura ambiente; Y después del pulido, los rodillos deben colocarse durante un cierto período para eliminar la tensión del pulido. Estos factores requieren que las acerías establezcan un período de campaña y una cantidad de rollos de reserva razonables. La duración de la campaña deberá equilibrarse con la práctica de molienda para garantizar un rendimiento óptimo. Incluyendo la selección de la muela abrasiva, la cantidad de alimentación, la cantidad de molienda y el control del refrigerante, para evitar quemaduras por molienda.

3. Medidas de eliminación de rollos accidentados

Cuando ocurren accidentes o anormalidades en el proceso de llenado, como soldadura de tiras, adoquines, resbalones, tiras rotas, sobrecarga, etc., la capa dañada debe retirarse del cilindro del rodillo y confirmarse mediante corrientes parásitas y detección ultrasónica. Luego pruebe la dureza del área dañada; si la dureza es casi la misma que en condiciones normales, el rodillo es aceptable para el servicio del laminador; De lo contrario, se debe moler más caldo y volver a realizar la prueba.

Observación: Arriba están los datos empíricos. Los tamaños específicos de la capa dañada se determinarán mediante detección y trituración no destructivas.

4.Prueba de dureza del rollo de respaldo

Pruebe la dureza a lo largo del cilindro del rodillo de respaldo después del pulido. Si la dureza promedio excede 3 puntos HSc (15 HLe) por encima de la dureza prevista, entonces muela más material del cañón y vuelva a realizar la prueba. Si la dureza promedio está dentro de los 3 puntos HSc (15 HLe) de la dureza prevista, entonces el rodillo es aceptable para el servicio del laminador. El propósito de rectificar el rodillo hasta que la dureza de la superficie sea inferior a 3 HSc por encima de la dureza prevista es garantizar que se elimine la mayor parte del endurecimiento por trabajo que se indujo durante el servicio del molino. Asegúrese de que todas las reparaciones de los rodillos de respaldo resulten en la eliminación completa de todas las grietas y desconchones. Todas las reparaciones deben realizarse utilizando los criterios indicados anteriormente en la sección Procedimiento de reparación.

5. Cambio de borde razonable del rollo

Cuando los rodillos se muelen y se cargan en el molino, la distribución de tensiones en el punto de contacto entre el rodillo de respaldo y el rodillo de trabajo es uniforme. Sin embargo, a medida que avanza la campaña, el perfil del cañón de los rodillos de respaldo cambia como resultado del rápido desgaste en las posiciones centrales del cañón. Este cambio de perfil da como resultado un aumento de la tensión de contacto en los bordes del cañón. Asegúrese de que se aplique un alivio/chaflanado de borde adecuado a los rodillos de respaldo para aliviar la tensión de contacto localizada, para evitar la rotura/descantillado del hombro del rodillo de respaldo y el desprendimiento del rodillo de trabajo en el área de contacto del borde del cilindro.